Optimalizace procesu výroby textilních autokoberců ve společnosti ZPV ROŽNOV, s.r.o.

13.12.2016

Předmětem studie byla optimalizace procesu výroby textilních autokoberců. Optimalizace se týkala procesů: příjem objednávek, příjem vstupního materiálu, výroba, kompletace zákaznických objednávek, expedice, skladování materiálu, skladování hotových výrobků a odpadového hospodářství.

Základní čtyři cíle studie byly:

1. Layout výrobních prostor - rozmístění technologie a zboží

2. Výrobní kapacita a průchodnost - oveření výrobních kapacit a logistických toků s výhledem na navýšení výroby v budoucím období

3. Kapacita skladování - ověření skladovacích kapacit materiálu i hotových výrobků s výhledem na navýšení výroby v budoucím období

4. Odpadové hospodářství - navržení logistiky odpadů v případě budoucího navýšení výroby

Studie byla zpracována na základě analýzy současného stavu výrobního procesu, datové základny a s ohledem na nové výrobní prostory v 1. NP budovy a na pořizovanou novou výrobní technologii. Návrhy řešení byly sestaveny variantně dle organizace hmotných toků a rozmístění technologií.

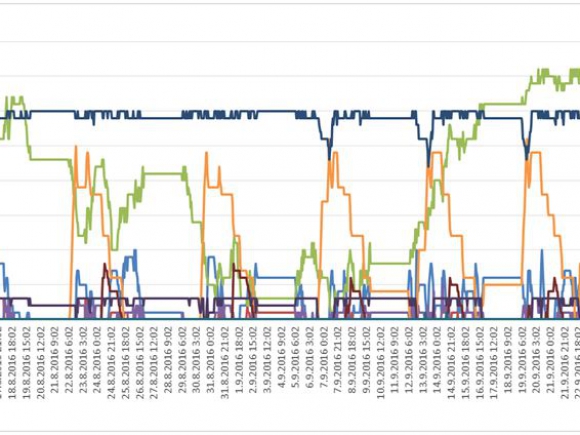

Vybrané varianty byly ve spolupráci s kolegy ze společnosti Dynamic Future prověřeny metodou dynamické simulace v prostředí Witness a porovnány se současným stavem procesu. Navržené varianty zohledňovaly předpokládaný nárůst produkce v objemech a nových položkách. Studie byla obsahově rozdělena do několika fází, kdy každá z nich bla zakončena společným wokrshopem. Cílem bylo zajistit dostatečnou informovanost o průběhu výsledcích studie.

Výstupy ze studie naplnily definované cíle:

1. bylo navrženo optimální rozmístění výrobní technologie a zboží

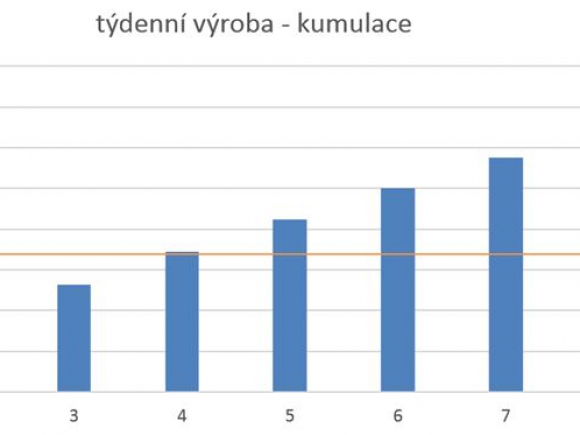

2. ověřili jsme výrobní kapacitu a průchodnost pro různé budoucí objemy výroby na následující 3 roky. Pomocí dynamické simulace byla odhalena úzká místa a na základě toho jsme navrhli rozšíření výrobní technologie v určitých výrobních uzlech. Také jsme stanovili maximální možnou výrobní kapacitu ve stávajícíc prostorech.

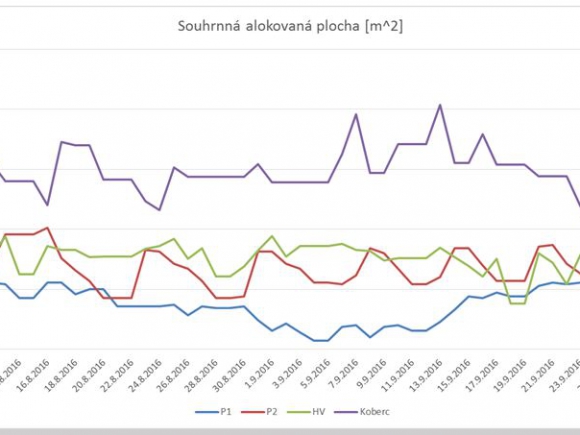

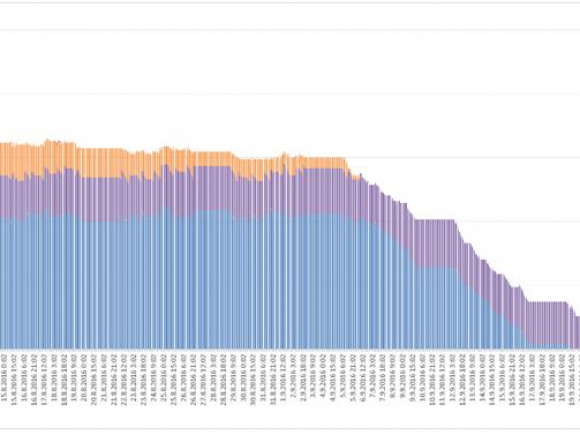

3. ověřili jsme pro očekávaný vývoj výroby v příštích 3 letech skladovací kapacity jak ve skladu hotových výrobků, tak ve skladu materiálu. Také byly stanoveny a ověřeny velikosti a kapacity mezioperačních skladů u každého výrobního uzlu.

4. vzhledem k očekávánému nárostu výroby a tím pádem i ke generování odpadu z první výrobní fáze bylo navrženo řešení kontinuálního odvodu vznikajícího odpadu do odvozových kontejnerů.

Celý projekt trval cca 15 týdnů.

Zde můžete vidět krátké video ze simulačního modelu. Na něm jsou zachyceny ve dvou podlažích jednotlivé výrobní uzly s mezioperační zásobou.